2段圧延機と4段圧延機:平角線と平角線加工業界における用途と違い

金属加工の分野において、圧延機は金属素材を押し出し、変形させて必要な形状や寸法の製品に加工する重要な設備です。多くのタイプの圧延機の中でも、2 段圧延機と 4 段圧延機は一般的で広く使用されているタイプです。この記事では、2 つの違いとそれぞれのアプリケーション シナリオについて説明します。

二段圧延機

2 段圧延機は、通常は上下に 1 つずつの 2 つのローラーで構成されるシンプルですが効果的な圧延装置です。金属材料を2つのローラーの間を通過させ、押しつぶして変形させます。 2 段式ミルの特長は次のとおりです。

厚い金属板や棒の予備圧延や加工に適しています。 2 段圧延機は、その構造と動作モードが単純であるため、材料の粗加工に特に適しています。

生産効率は比較的低いです。 2 段ミルは場合によっては効率的な処理を提供できますが、一般に 4 段ミルよりも生産性が低くなります。

形状制御力が弱い。 ローラーが 2 つしかないため、2 段圧延機の形状制御能力は比較的限られており、複雑な形状要件を持つ一部の製品には適さない場合があります。

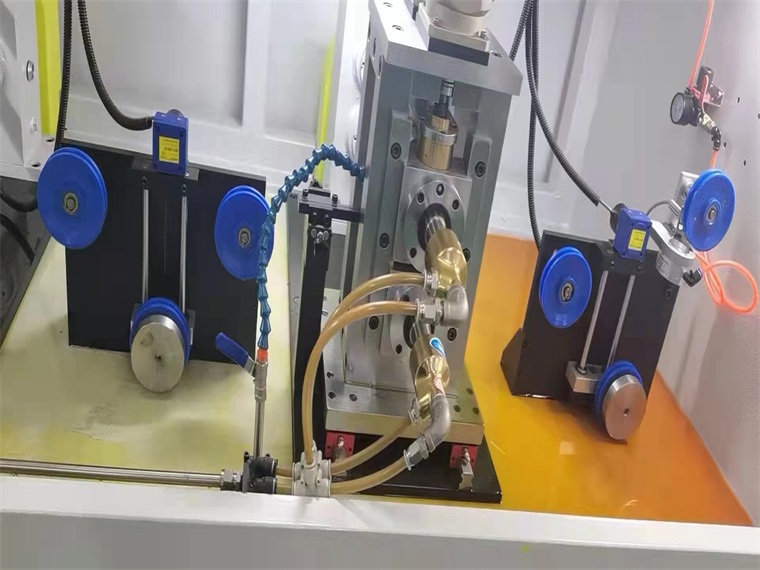

4段圧延機

4 段圧延機は、通常 2 つのワーク ロールと 2 つのサポート ロールを含む 4 つのロールで構成される、より複雑で洗練された圧延装置です。ワーク ロールの 1 つは他のワーク ロールの上に配置され、2 つのサポート ロールはワーク ロールの両側に配置されます。 4 段圧延機の特長は次のとおりです。

高精度かつ複雑な形状加工を実現します。 4段圧延機は、ローラー数が多く構造が複雑なため、より高精度な加工を実現し、より高い製品形状や寸法精度が要求される用途に対応します。

シート、パイプ、特殊形状の金属材料の製造に適しています。 4 段ミルの高い精度と形状制御機能により、特殊な形状が必要なシート、チューブ、金属製品の製造に最適です。

生産効率は比較的高いです。 2 段ミルと比較して、4 段ミルは一般に生産効率が高く、これは大量生産の場合に特に重要です。

アプリケーションの比較

2 段圧延機のアプリケーション シナリオ: 主に、厚い金属板または棒の予備圧延および加工に使用されます。生産効率が高くなく、形状要件が比較的単純なシナリオに適しています。

4本ロールミルの適用シーン:薄板やパイプ、高い形状・寸法精度が要求される製品の製造など、高精度かつ複雑な形状加工が必要なシーンに適しています。

結論

金属加工の分野では、2 段圧延機と 4 段圧延機にはそれぞれ長所と短所があり、適切な圧延機タイプの選択は、製品固有の要件と、製造における精度、効率、コストの考慮事項によって決まります。生産工程。両者の違いや用途の特徴を理解することで、お客様のニーズに合った圧延機を選択・活用することができ、生産効率や製品品質の向上につながります。